研究紹介 > 刊行物 > 研究成果選集 > 平成6年度 研究成果選集 1994 > スギ柱材の低コスト・急速乾燥法の開発

更新日:2012年7月11日

ここから本文です。

スギ柱材の低コスト・急速乾燥法の開発

問題名:木材の加工・利用技術の高度化

担当:木材利用部乾燥研究室 久田卓興・齋藤周逸

株式会社ヤスジマ 安島稔・東野充・勝野俊也

院庄林業株式会社 杉山弘之・田村洋二

背景と目的

建築用木材に乾燥材を使用する動きが急速に進んでいるが,スギ材は乾燥が難しいため,これが利用上の大きなネックになっている。この問題を解決し,大量の乾燥材を市場に供給していくためには,従来に増す大幅な処理スピードの向上と処理コストの低減を図る必要がある。本研究では高周波加熱と減圧という新しい方式を採用し,乾燥装置の改良,処理方法や処理条件の改善等によってスギ一般材のための新乾燥法の開発と実用化を目指した。

成果

高周波加熱・減圧乾燥法は数MHz の高周波電界中で木材を加熱し,減圧により水の沸点温度を下げて急速乾燥する方法(口絵写真(JPG:140KB))で,現在は運動具や高級家具材など付加価値の高い木材の乾燥に用いられている。この方法は乾燥による損傷が少なく乾燥速度が速い点で優れた乾燥法であるが,設備費や運転経費の高いことが欠点である。そこで,本研究では木材乾燥の全工程の内,必要な時期にのみこの高周波加熱を効率よく与え,これと他のエネルギーコストの低い乾燥法とをうまく組み合わせて,最終的に低コストで大量の乾燥材を供給しうる乾燥システムの開発を行った。

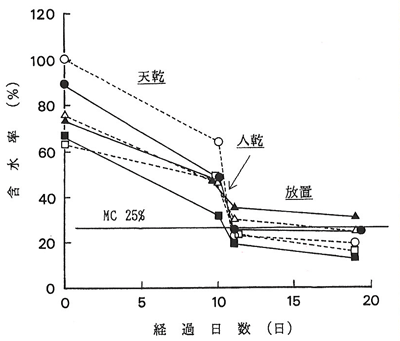

乾燥処理の方法は表1, 図1に示すように,初めに製材後約10日間天然乾燥を行う。これにより一般のスギ製材は含水率が約60%くらいまで低下する。次に高周波加熱・減圧乾燥によって1 日で含水率を平均約30%まで低下させる。その後は材を装置から取り出して自然状態で約10日間放置することにより所定の乾燥材を生産する。

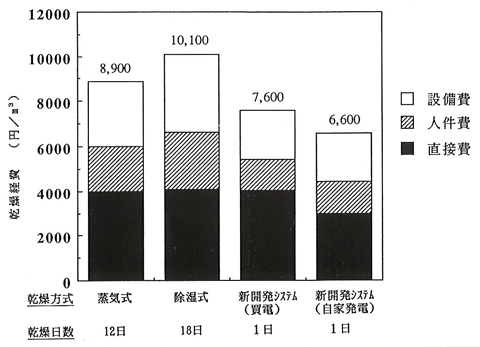

この方法の特徴は,(1)人工乾燥に要する時聞が1日と短く,他は自然乾燥を利用している,(2) 乾燥材を毎日コンスタントに出荷できる,(3)装置の設置スペースを小さくできる,(4)乾燥コストが従来の蒸気乾燥よりも安い,(5)共同利用方式が取りやすい,(6)廃材や解体材による自家発電の電気や蒸気が利用できるなどである。

実用化に際しては,(1)初期の高温蒸煮に耐えられるような装置部品の改良,(2)装置の大型化とこれに伴う給電方式の改良,(3)材の積み込み方式の自動化などが残されているが,これらはいずれもそれほど解決の難しい問題ではないと考えられる。

| 処理条件 | A | B |

|---|---|---|

| 対象材 | スギ心持ち柱材 背割り有り |

スギ心持ち柱材 背割り無し |

| 前処理 | 天然乾燥で約10日間 (含水率約60%まで) ポリエチレンシートで被覆 |

天然乾燥で約10日間 (含水率約60%まで) |

| 乾燥方法 | ||

| 初期加熱 | 85℃ 5時間 (生蒸気噴射と高周波を併用) |

95℃ 8時間 (生蒸気噴射と高周波を併用) |

| 減圧 | 70torr 15時間 | 70torr 20時間 |

| 材温(高周波加熱) | 55-60℃ | 55-6O℃ |

| 後処理 | ポリエチレンシートを取る 桟積みし、約10日間放置 |

桟積みし、約10日間放置 |

| 乾燥所要経費 | 7,600円/m3 | 8,800円/m3 |

図1 スギ心持ち柱材(113mm角)の乾燥経過

図2 開発した新乾燥法と既存の乾燥法との乾燥コストの比較

お問い合わせ

Copyright © Forest Research and Management Organization. All rights reserved.